Comment concevoir des pièces pour l'impression 3D FDM

Comment concevoir des pièces pour l’impression 3D FDM ?

Qu’est-ce que le processus d’impression 3D FDM ?

L'impression 3D FDM est un procédé de fabrication additive qui utilise la technique de l'extrusion de matériaux. Également connue sous le nom de fabrication de filaments fondus (FFF), la FDM est la technologie d'impression 3D la plus utilisée.

En tant que technologie d'impression 3D la plus abordable du marché, la modélisation par dépôt fondu (FDM) constitue un excellent choix pour un prototypage rapide et peu coûteux et peut être utilisée dans diverses applications.

Comme toutes les méthodes de fabrication, le FDM présente certaines limites et restrictions quant à ce qui peut être imprimé. Nous expliquons maintenant comment ajuster votre conception pour une qualité d'impression FDM optimale.

Comment concevoir une impression 3D FDM ?

Pour obtenir les meilleurs résultats, gardez à l'esprit les capacités et les contraintes de FDM lors de la conception d'une pièce pour l'IMPRESSION 3D FDM.

Pontage

Le pontage dans FDM se produit lorsque l'imprimante doit imprimer entre deux supports ou points d'ancrage.

Comme il n’y a rien sur quoi s’appuyer, aucun support n’est proposé pour la couche initiale à imprimer et le matériau a tendance à s’affaisser. Les ponts se produisent le plus souvent dans des trous à axe horizontal trouvés dans les parois des objets ou dans la couche supérieure (ou le toit) des pièces creuses.

Une solution consiste à réduire la distance du pont, mais l'impact de cette solution dépend des contraintes de conception de la pièce.

Une autre solution pour éviter l'affaissement est d'inclure un support. Le support offre une plate-forme temporaire sur laquelle la couche de pontage peut être construite. Le matériau de support est retiré une fois l'impression terminée, bien qu'il puisse laisser des marques ou endommager la surface où le support était connecté à la pièce finale.

Considération clé en matière de conception :En raison de la nature du FDM, l'affaissement ou les marques du matériau de support sont toujours présents dans une certaine mesure, sauf si le pont mesure moins de 5 mm.

Si une surface lisse et plane est requise, une solution avancée consiste à diviser la conception en parties distinctes ou à effectuer une forme de post-traitement.

Trou d'arbre vertical

FDM imprime souvent des trous d’arbre verticaux sous-dimensionnés. Le processus d'impression de tels trous et les raisons de leur réduction de diamètre peuvent être résumés comme suit :

Lorsque la buse imprime le périmètre du trou de l’axe vertical, elle comprime la couche nouvellement imprimée sur la couche de construction existante pour aider à améliorer l’adhérence.

La force de compression de la buse déforme la forme de la couche circulaire extrudée d'une forme ronde à une forme plus large et plus plate.

Cela augmente la zone de contact avec la couche précédemment imprimée, améliorant l'adhérence mais élargissant la section d'extrusion.

Cela se traduit par une ouverture imprimée plus petite. Cette réduction peut être un problème, en particulier lors de l'impression de trous de petit diamètre, où l'effet est plus important en raison du rapport entre le diamètre du trou et le diamètre de la buse.

L'ampleur du sous-dimensionnement dépend de l'imprimante, du logiciel de découpage, de la taille du trou et du matériau.

La réduction du diamètre des trous de l'axe vertical est souvent prise en compte par le programme de découpage, mais la précision peut varier. Plusieurs tests d'impression peuvent être nécessaires pour obtenir la précision souhaitée. Si un haut niveau de précision est requis, il peut être nécessaire de percer le trou après l'impression.

Considération clé de conception: Si le diamètre du trou de l'axe vertical est critique, il est recommandé de l'imprimer sous-dimensionné puis de percer le trou au bon diamètre.

Surplomb

Les problèmes de surplomb sont l’un des problèmes de qualité d’impression FDM les plus courants. Les drapés se produisent lorsqu'une couche de matériau imprimé n'est que partiellement soutenue par la couche située en dessous. Comme pour le pontage, un support insuffisant fourni par la surface située sous la couche de construction peut entraîner une mauvaise adhérence, un gonflement ou un gondolage de la couche.

Selon le matériau, des surplombs allant jusqu'à 45° peuvent généralement être imprimés sans compromettre la qualité. À 45°, la couche nouvellement imprimée est supportée par 50% de la couche précédente. Cela crée suffisamment de support et d’adhérence pour construire.

Au-dessus de 45 % u00b0, un support est nécessaire pour garantir que la couche nouvellement imprimée ne gonfle pas vers le bas et ne s'éloigne pas de la buse.

Un autre problème qui se pose lors de l'impression des surplombs est le gondolage. Les couches nouvellement imprimées deviennent de plus en plus fines sur les bords en surplomb. Cela provoque un refroidissement irrégulier, provoquant une déformation vers le haut.

Considérations clés en matière de conception: Vous pouvez surmonter les limitations des surplombs en utilisant des supports pour les angles de mur supérieurs à 45°. Pour les surplombs plus importants nécessitant un support, des marques apparaîtront sur la surface finale à moins qu'elles ne soient post-traitées.

Coins

Les buses d'impression FDM étant rondes, les rayons des coins et des bords sont égaux à la taille de la buse. Cela signifie que les caractéristiques ne seront jamais parfaitement carrées.

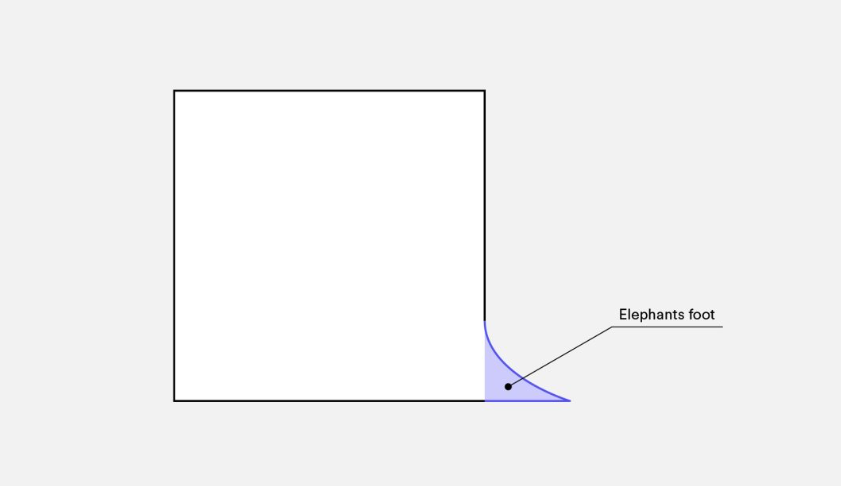

La première couche d’impression est particulièrement importante pour les bords et les coins vifs. Comme indiqué ci-dessus pour les trous verticaux, pour chaque couche imprimée, la buse comprime le matériau imprimé vers le bas pour améliorer l'adhérence. Pour la couche d'impression initiale, cela crée un éclat souvent appelé"pied d'éléphant."

L'évasement dépasse les dimensions spécifiées et affecte la capacité à assembler la pièce FDM.

Un autre problème courant lors de l’impression FDM de la première couche est la déformation. Comparé au PLA, l’ABS est plus sujet à la déformation en raison des températures d’impression plus élevées. La couche inférieure est la première couche à imprimer. Il refroidit lorsque d'autres couches thermiques s'impriment sur le dessus. Cela entraîne un refroidissement inégal et peut amener la couche de base à s'éloigner de la plaque de construction à mesure qu'elle rétrécit.

L'ajout de chanfreins ou de rayons le long des bords des pièces qui entrent en contact avec la plaque de construction peut réduire l'impact de ces problèmes. Cela facilite également le retrait des composants de la plaque de construction une fois l'impression terminée.

Considération clé de conception: Si l'assemblage ou les dimensions globales sont critiques pour la fonctionnalité de la pièce FDM, incluez un chanfrein ou un rayon de 45 % sur tous les bords qui entrent en contact avec la plaque de la plate-forme de construction.

Goupille verticale

Les broches verticales sont souvent imprimées à l'aide de FDM lorsque les pièces doivent être assemblées ou alignées. Il est crucial de connaître la taille des épingles verticales que FDM peut imprimer avec précision, car ces fonctionnalités sont souvent utiles.

Les grandes chevilles (de plus de 5 mm de diamètre) sont imprimées avec un périmètre et un rembourrage pour fournir une connexion solide avec le reste de l'impression.

Les chevilles de plus petit diamètre (moins de 5 mm de diamètre) ne peuvent consister qu'en une impression périphérique sans remplissage. Cela crée une discontinuité entre le reste de l'impression et les broches, ce qui entraîne une connexion faible qui peut facilement se rompre. Dans le pire des cas, une petite épingle peut ne pas s'imprimer du tout car il n'y a pas assez de matériau d'impression pour que la couche nouvellement imprimée adhère.

Un calibrage approprié de l'imprimante (y compris la hauteur de couche optimale, la vitesse d'impression, la température des buses, etc.) réduit souvent le risque de défaillance des broches. L'ajout d'un rayon à la base de la goupille élimine les concentrations de contraintes à ce stade et augmente la résistance. Pour les broches critiques de moins de 5 mm de diamètre, des broches disponibles dans le commerce insérées dans des trous imprimés peuvent constituer la meilleure solution.

Considération clé de conception: Si votre dessin contient des épingles de moins de 5 mm de diamètre, ajoutez un petit filet au bas de l'épingle. Si la fonctionnalité est essentielle, envisagez d'inclure un trou dans la conception à l'emplacement des broches, percez le trou à la taille correcte et insérez les broches disponibles dans le commerce.

Conseils pour une conception FDM avancée

Lors de l'impression avec FDM, réfléchissez à la manière de réduire la quantité de support requise, l'orientation d'une pièce et la direction dans laquelle la pièce est construite sur la plate-forme de construction.

Diviser votre modèle

Le fractionnement d'un modèle peut souvent réduire sa complexité, ce qui permet d'économiser du temps et de l'argent. Les surplombs qui nécessitent une grande quantité de support peuvent être supprimés en divisant simplement une forme complexe en sections imprimées individuellement. Si vous le souhaitez, les sections peuvent être collées ensemble une fois l'impression terminée.

Orientation du trou

La meilleure façon d’éviter les trous est de modifier l’orientation de l’impression. Le retrait du support dans les trous à axe horizontal peut souvent être difficile, mais une rotation de 90 % dans le sens de construction élimine le besoin de support. Pour les composants comportant plusieurs trous dans des directions différentes, donnez la priorité aux trous borgnes, suivis des trous ayant des diamètres allant du plus petit au plus grand, puis au caractère critique de la taille des trous.

Direction de construction

En raison de la nature anisotrope de l’impression FDM, la compréhension de l’application d’un composant et de la manière dont il est construit est essentielle au succès d’une conception. Les composants FDM sont intrinsèquement plus faibles dans une direction en raison de l'orientation des couches.

Meilleures pratiques d'impression 3D FDM

Si le pont dépasse 5 mm, il peut y avoir un affaissement ou un marquage du matériau de support. Le fractionnement de la conception ou le post-traitement peuvent éliminer ce problème.

Pour les diamètres de trous verticaux critiques, percez des trous après l'impression pour une plus grande précision.

L'ajout de supports permettra à l'imprimante FDM d'imprimer des angles de mur supérieurs à 45°.

Incluez un chanfrein ou un rayon de 45 % sur tous les bords de la pièce FDM qui entrent en contact avec la plaque de construction.

Pour les applications avec de petites broches verticales, ajoutez un petit congé au fond ou envisagez d'insérer des broches du commerce dans les trous imprimés.

Diviser le modèle, réorienter les trous et spécifier les directions de construction sont autant de facteurs qui peuvent réduire les coûts, accélérer le processus d'impression et augmenter la solidité de la conception et la qualité d'impression.